Bunker Fuel Quality

FOBAS:ARA地区高硫和低硫残渣船用燃料的密度发现异常

FOBAS已对ARA地区的多个样品进行了测试,并得出相关密度测试结果超过了ISO8217规范中RMG380级燃料被规定的991.0千克/立方米限值。

英国劳氏船级社燃油分析和咨询服务机构 (FOBAS) 于周一 (4 月 7 日) 通过一份公告告知了其已对来自 ARA(安特卫普、鹿特丹和阿姆斯特丹)枢纽的几个样品进行测试,并得出这些样品的密度测试结果超过了 ISO8217 对 RMG380 级燃油规定的 991.0 kg/m3 限值:

近日,FOBAS 对来自 ARA(安特卫普、鹿特丹和阿姆斯特丹)枢纽的几个样品进行了测试,并发现这些样品的密度测试结果超过了 ISO8217 对RMG380 级燃油规定的 991.0 kg/m3 限值。同时,不合格的样品也包括高硫和低硫残渣燃料,且密度测试结果范围介于 992.2 至 995.9 kg/m3。

虽然,密度值介于上述范围内的燃料很可能仍可以使用,但,还是建议有必要采取某些预防措施。其中,燃油密度对于船上净化器的运行尤为重要;尽管,有许多净化器均设计为允许使用高密度燃油(最高可允许 RMK 级达1010.0 kg/m3),但还是建议需进一步进行确认,并根据相关需要进行调整。

从商业角度而论,较高的密度可能将意味着过量装载,虽然,这在最初可能不像因低密度导致的过低装载那样令人担忧,但不失为值得注意的一点,因为,这可能会降低人们对燃油加注数量测量的信心。

与过往一样,在任何加油过程中都应注意采集具有代表性的燃油样品。

同时,也应确保所有各方均已见证取样过程并已签署相应的见证表格,并且,相关支持文件应包含所有被认为能代表被装载燃油的样品记录。

图片来源:Unsplash 的Hans Reniers

发布日期:2025 年 4 月 8 日

Bunker Fuel Quality

VPS 2025年船用燃料质量回顾探讨不合格和污染问题

VPS的Steve Bee详细回顾了2025年的船用燃料质量问题,并涵盖规格不合格、燃料污染问题以及甲醇和乙醇问题。

船舶燃料检测公司VPS集团的市场营销和战略项目总监Steve Bee于周一(1月26日)详细回顾了2025年的船舶燃料质量状况,并包括船舶燃料规格不合格、燃料污染问题以及甲醇和乙醇问题:

概述

2025年对于全球船舶燃料质量而言又是充满挑战的一年,除了脱碳立法几经波折,针对全球船东和运营商的要求也已日益提高。与此同时,传统化石燃料也引发了诸多质量问题。

由于面对来自美国和沙特阿拉伯等国的强烈反对,国际海事组织(IMO)已押后一年针对净零框架(NZF)进行投票。因此,这已使得航运排放监管的下一步走向充满不确定性,而需要重新进行谈判以克服各国之间根深蒂固的分歧。

不过,其他脱碳监管领域也在持续推进,其中,国际海事组织(IMO)正在对碳排放指数(CII)评级进行斟酌,并已就2030年前的年度减排系数达成一致,但即将来临的第二阶段仍存在许多问题需被讨论。同时,地中海排放控制区(ECA)已于2025年5月生效,而加拿大北极地区、挪威海和东北大西洋排放控制区也即将生效。此外,在欧盟排放监管方面,欧盟排放交易体系(EU ETS)的分阶段实施仍在继续,并将于2026年1月进一步加快实施;而FuelEU Maritime法规也已于2025年1月生效,其标准将在未来几年内逐步收紧。

当下,替代燃料的采用率持续上升,能够使用替代燃料的船舶在投资订单中占比超过一半。预计,到2030年,全球船队近20%将具备替代燃料能力。

同时,VPS公司在2025年测试了交付给船舶的120万吨生物燃料,相对2024年增长了50%。此外,甲醇燃料和乙醇燃料测试需求也已有所增加。

目前,国际海事组织(IMO)延迟NZF投票加剧了航运业的监管不确定性,并可能在短期内对燃料选择产生一定影响,因为,现在缺乏了明确的信号来推动对“绿色”技术的更大投资。

然而,“绿色”船队更新仍然是某些行业(尤其是集装箱船)新船建造需求的关键因素,并预计仍将是一个普遍的潜在主题,在船队老化和行业努力减少排放的发展背景下正推动投资决策。

此外,灵活性和选择性也是当前的关键主题,其中,脱硫装置(已安装在30%的船队中)、“环保”发动机(36%)和节能技术(44%)的普及率正持续上升。

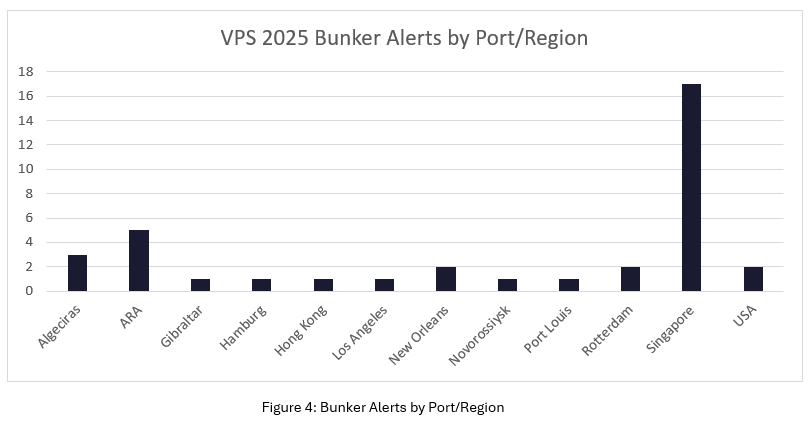

而在化石燃料方面,VPS在2025年发布了37个燃油警报,相对2024年增加了37%,其中,极低硫燃料油(VLSFO)是需发布最多警报的燃料类型,而新加坡,则是提供潜在问题燃料最频繁的港口/地区。 在8月份,VPS发现VLSFO中催化剂颗粒含量普遍偏高,而导致在美国东海岸、新加坡、阿尔赫西拉斯港和路易港等地发布了七份燃油警报,而催化剂颗粒含量则介于62ppm至176ppm之间。其中,这一问题凸显了采用燃油系统检测服务的重要性,以能够为船舶提供更高级别的保护并降低风险。此外,VPS也发现多起闪点问题,主要与馏分油有关,但VLSFO 和高硫燃料油(HSFO)也存在类似问题。

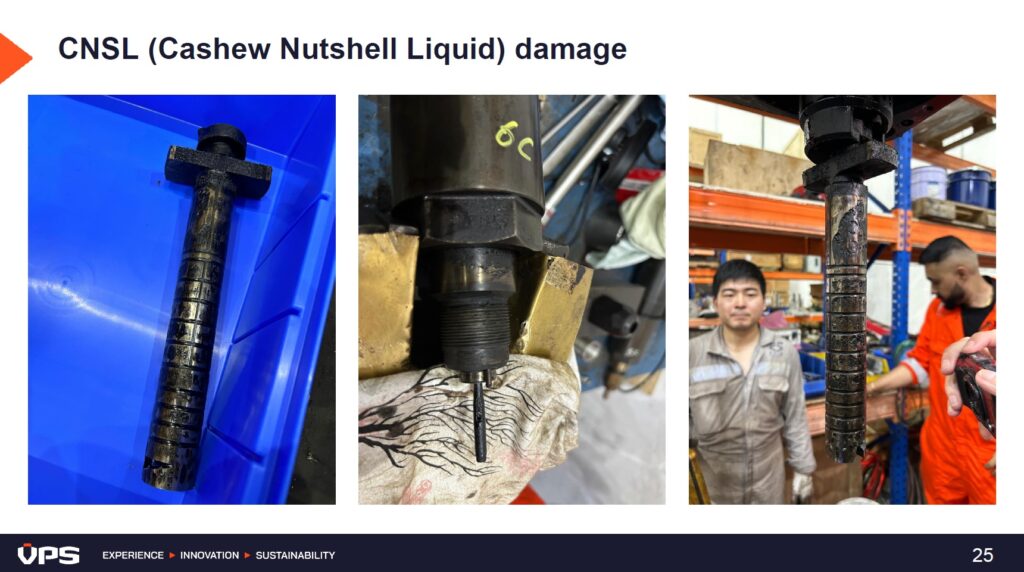

另外,VPS通过其先进的化学筛查服务,检测到残渣基化石燃料受到腰果壳油(CNSL)污染。如果这种非挥发性有机化合物在燃烧前未被检测到,可能将会导致燃油泵、排气系统和选择性催化还原(SCR)装置出现故障。

2025年船用燃料结构

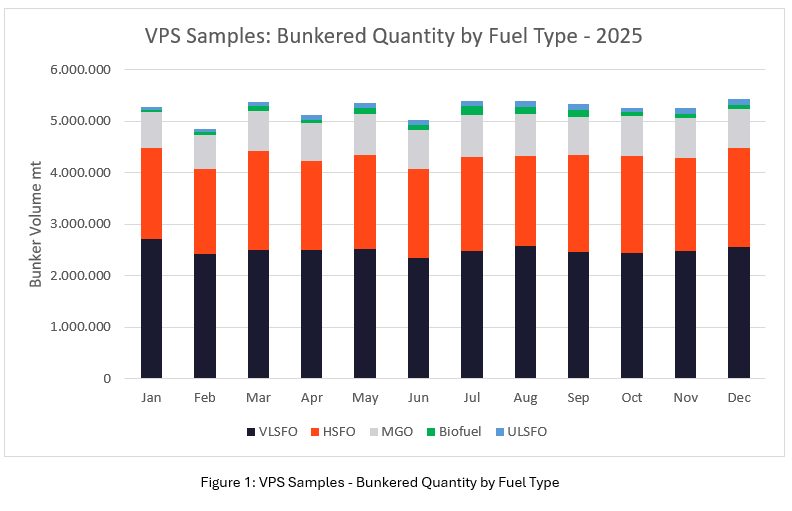

2025年全年,根据VPS实验室收到的样品检测结果,船用燃料总量超过6300万吨,平均每月525万吨。其中,极低硫燃料油(VLSFO)是最常用的船用燃料,占总使用量的47.6%,其次是高硫燃料油(HSFO,34.4%)、船用轻柴油(MGO,14.4%)、生物燃料和超低硫燃料油(ULSFO,1.8%)。其中,在生物燃料使用量方面,VPS检测的样品显示,2025年的生物燃料使用量已从2024年的805,808吨增至1,203,760吨(增长50%)。

ISO8217检测

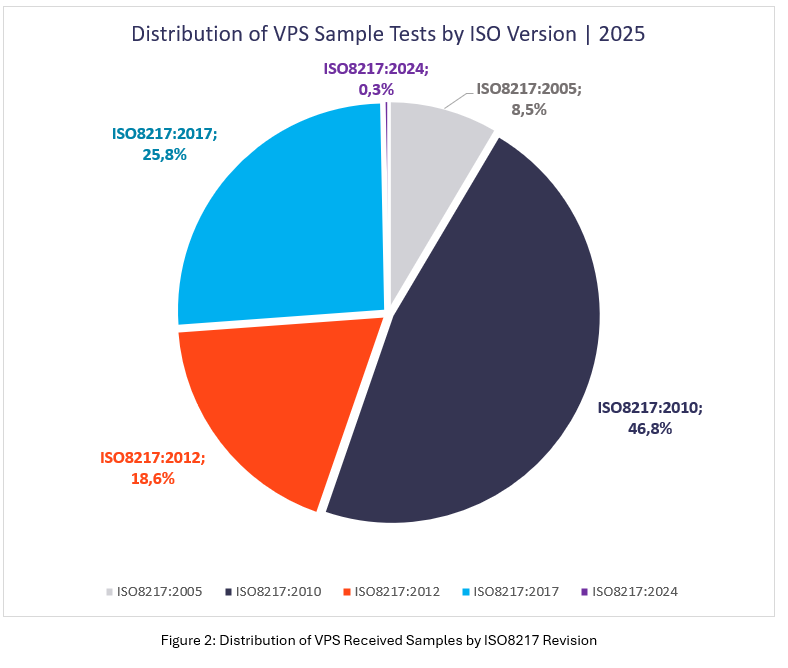

尽管,国际船用燃料质量标准ISO8217的最新第七版已于2024年5月发布,但VPS发现,按照最新标准采购的燃料仅占所收到样品总数的0.3%左右。而事实上,我们所收到按照最新标准采购的样品也均为生物燃料。

令人惊讶的是,VPS在2025年所收到用于检测的样品中,仍有超过8%是按照ISO8217:2005标准被采购。其中,该标准已有20多年的历史,已不适用于大不相同的当代燃料。因此,按照该标准采购燃料的船舶将面临更大的损害和环境违规风险。

目前,大部分的船用燃料仍按照ISO8217:2010/12标准采购(占65.4%),而该标准,也已有约15年的历史,与最新标准相比,其对船舶的保护力度会更低。因为,即使是已有 8 年历史的 2017 年规范,也没有对应0.50% 或 0.10% 含硫量燃料的规定,且仅占受测试燃料的 26%。

VPS燃油警报

燃油警报(Bunker Alert)旨在凸显VPS针对特定港口特定等级/类型燃油的特定测试参数所发现的短期燃油质量问题。该服务能为客户提供宝贵的信息,帮助其避免在特定港口或区域使用潜在问题燃油,以进一步保护资产和船员。

在2025年,VPS共发布了37份燃油警报,而在2024年仅为27份,增幅达37%。

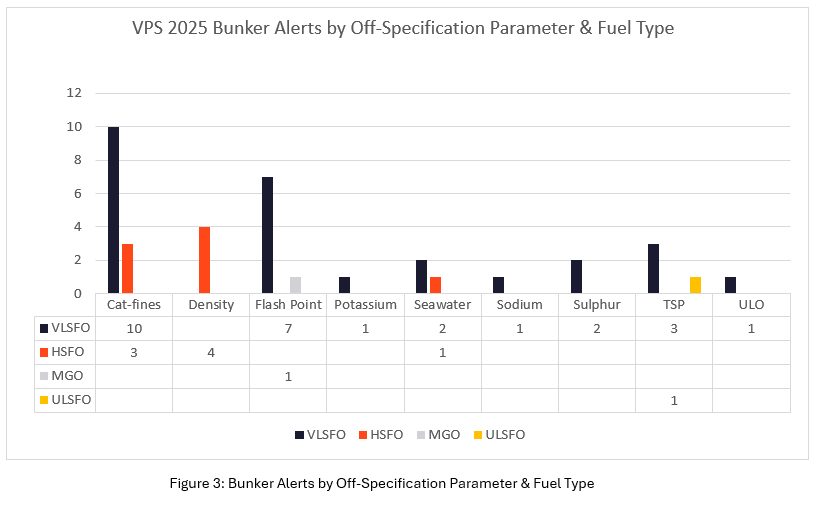

2025年的燃油警报涵盖所有船用化石燃料等级,其中,VLSFO问题最为严重(27份),其次是HSFO(8份)、MGO(1份)和ULSFO(1份)。

同时,燃油警报涵盖了9个不同的测试参数:催化剂颗粒(13份)、闪点(8份)、总悬浮颗粒物(TSP)(4份)、密度(4份)、海水(3份)、硫(2份)、钠、钾和ULO。

新加坡占2025年所发布燃油警报总数的46%,是一个异常高的比例。而中国,则在这一年没有任何燃油警报。

2025年船用燃料不合格情况

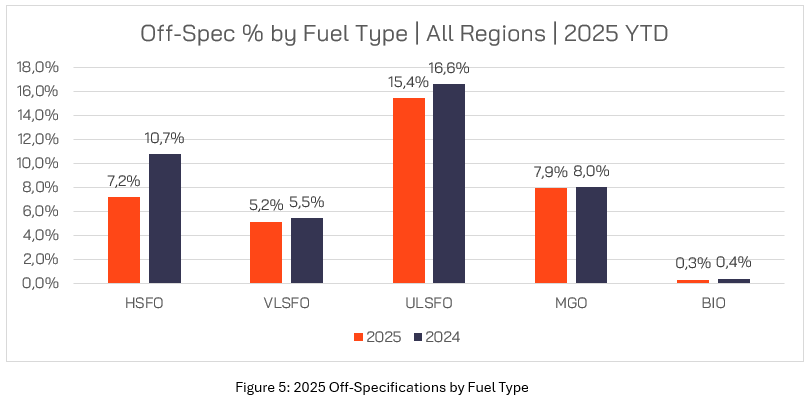

尽管VPS在2025年发布的燃油不合格警报数量相对2024年增加了37%,但,按燃料等级划分的总体不合格率,实际上,包括HSFO、VLSFO、ULSFO、MGO和生物燃料已相对2024年有所改善。其中,HSFO的改善最为显著,从2024年的10.7%已降至2025年的7.2%。

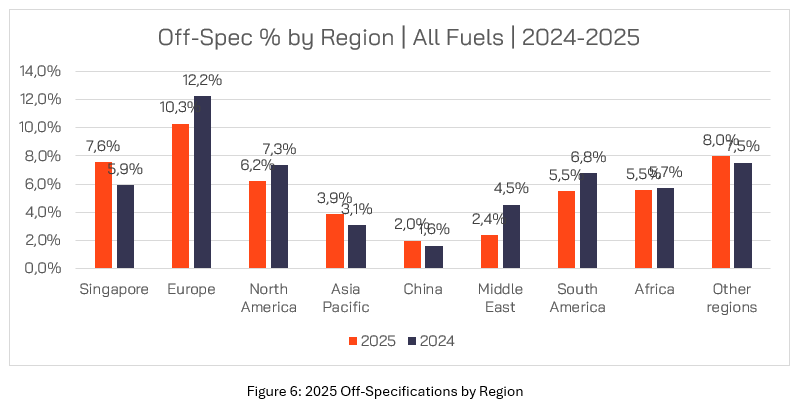

从区域来看,欧洲仍然是不合格燃油供应量最高的地区,尽管,2025年不合格燃油的比例较2024年有所改善,已从12.2%降至10.3%。相对地,新加坡的不合格燃油率却已从2024年的5.9%上升至2025年的7.6%。

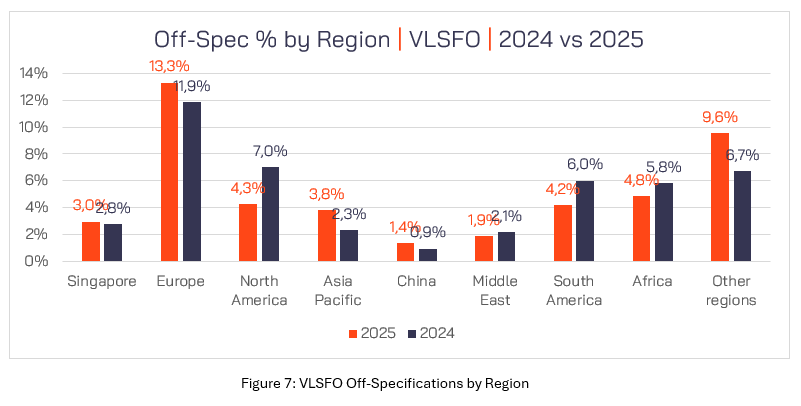

极低硫燃料油 (VLSFO) 质量

作为最广泛被使用的船用燃料类型,VLSFO 几乎占 VPS 测试燃料总量的一半。就质量而言,VLSFO 在 2025 年的不合格率达到 5.2%。而在这 5.2% 的不合格 VLSFO 之中,欧洲的不合格 VLSFO 占比均在 2025 年(13.3%)和 2024 年(11.9%)为最高。同时,作为特定区域,非洲不合格 VLSFO 占比位居第二,在2025 年的被测试燃料有 4.8% 至少存在一项不合格参数,而 2024 年的这一占比则为 5.8%。接下来,北美地区的不合格 VLSFO 占比位居第三,在2025 年达 4.3%,而在2024 年则为 7%。

注:VPS 的完整回顾文章请点击此处查看。

图片来源:VPS

发布日期:2026年1月27日

Bunker Fuel Quality

中国香港:VPS研讨会探讨腰果壳油在船用燃料混合物中的特性

“请了解你的燃料以及其成分和生物来源。”VPS战略合作总裁Captain Rahul Choudhuri建议。

VPS战略合作总裁Captain Rahul Choudhuri指出,以腰果壳油(Cashew Nut Shell Liquid,简称CNSL)作为船用燃料伴随了复杂的特性,虽令人期待其所能带来的优势,却同时也带来了诸多挑战。

在VPS全球研讨会“燃料质量、新型燃料挑战与脱碳挑战”(Fuel Quality, New Fuels Challenges & Decarbonisation Challenges)中国香港站的会议上,Captain Rahul Choudhuri指出:“尽管将CNSL用作船用燃料的理念符合生物燃料的总体发展趋势,但是,其在航运业的实际应用却是喜忧参半。”

Captain Choudhuri表示,CNSL天然具有良好的抗微生物生长能力和优异的低温流动性。而这些特性,也使其成了一种极具吸引力的船用燃料选择。

然而,其固有的酸性和高反应活性却在船舶应用方面带来了相当大的障碍。其中,航运业所累积的相关经验已表明,使用CNSL作为燃料会导致燃料油泥积聚和喷油器发生故障等问题。

卡多尔(Cardol)是一种二羟基酚类成分,并正是导致CNSL不稳定的主要原因。当暴露于200摄氏度以上的温度时,它会导致产品变得不稳定、发生聚合反应,并形成胶质和燃料沉积物。不过,即使在较低的储存温度下,也仍可能会发生这种情况。因此,目前进行的相关研究旨在减少或去除这种成分,以提高稳定性。

此外,必须注意的一点,就是当腰果壳油(CNSL)被用作未申报或价格更低的燃料混合物时所伴随的问题。此前,有一艘船加注了应为B100生物燃料的燃料,但实际上,其所加注的混合燃料仅含40%的脂肪酸甲酯(FAME)和10%的FAME残渣,而其余50%则为腰果壳油(CNSL)。

因此,这种虚假陈述也导致了一系列操作问题,包括过滤器堵塞、点火延迟和排气温度异常等,而凸显了彻底进行燃料分析的必要性。

“请了解你的燃料以及其成分和生物来源。”Captain Choudhuri建议。

“为降低风险,建议将腰果壳油 (CNSL) 的掺混比例限制在 20% 以内,并进行燃料燃烧分析测试,尤其是在掺入船用轻柴油 (MGO) 或极低硫燃料油 (VLSFO) 的情况下,以对其燃烧特性进行评估。

”

“此外,气相色谱-质谱联用 (GCMS) 筛查与分析对于准确检测燃料中的 CNSL 成分至关重要,通过这一方法,将能够保障透明度并预防未申报燃料掺混所引发的问题。”

相关文章: 新加坡:VPS研讨会探讨2024/2025年全球船用燃料消耗及不合格趋势

相关文章: 新加坡:专家在VPS研讨会上探讨海运脱碳和生物燃料转型

图片来源:Manifold Times

发布日期:2025年11月19日

Bunker Fuel Quality

必维国际检验集团:VeriFuel 发布 2025 年第三季度全球船用燃料质量概览

与 2025 年第二季度相比,VLSFO 和 HSFO 的不合格样品数量略有下降,同时,USLFO 样品中有近 5% 不合格。

法国测试、检验和认证公司——必维国际检验集团 (Bureau Veritas,简称BV) 最近向新加坡船用燃料资讯平台《满航》(Manifold Times)提供了一份BV的《2025 年第三季度 VeriFuel 燃料质量测试报告》副本,其中,该报告基于其实验室检测的所有燃油样品,而概述了船用燃油的质量、新兴趋势和合规水平。

以下为报告内容概述:

质量趋势与比较:

2025 年综合统计数据

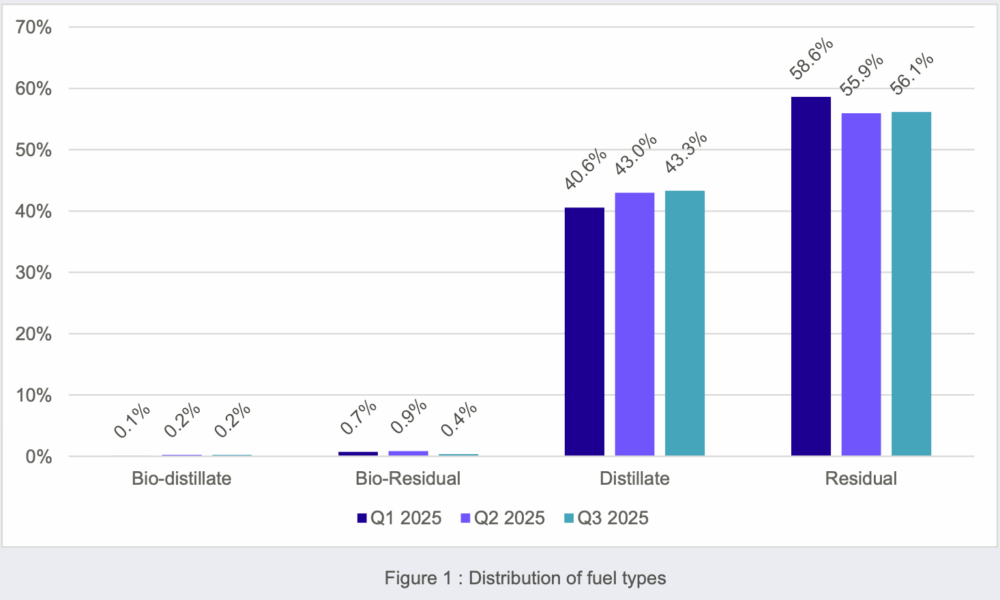

根据以下数据,化石燃料和生物燃料的交付量分布略有浮动,不过,其中最显著的,就是在 2025 年第三季度生物残渣燃料的量已减少。而对于馏分油,总交付量中有超过 99% 为 DMA 级。而在残渣油方面,超低硫燃油 (ULSFO) 类几乎由 RMD80 和 RMG180 平分,同时, RMG380 仍然是 VLSFO 和 HSFO 的主导类别[图 1]。此外,为了进行统计评估,我们使用了 ISO 8217:2017标准作为对比,因为,它也是业内最常被要求的版本。

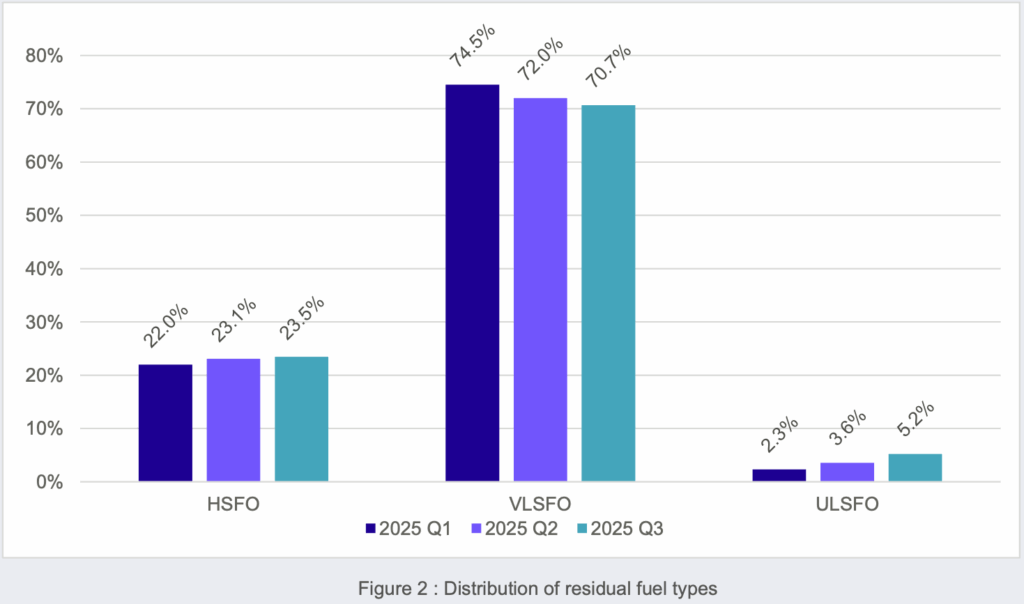

2025 年 5 月 Med-ECA(地中海排放控制区)启动增加了 ULSFO 的需求,而在 HSFO 样本中也可以观察到小幅但稳定的增长,这两者都导致 VLSFO 减少约 4% [图 2]。

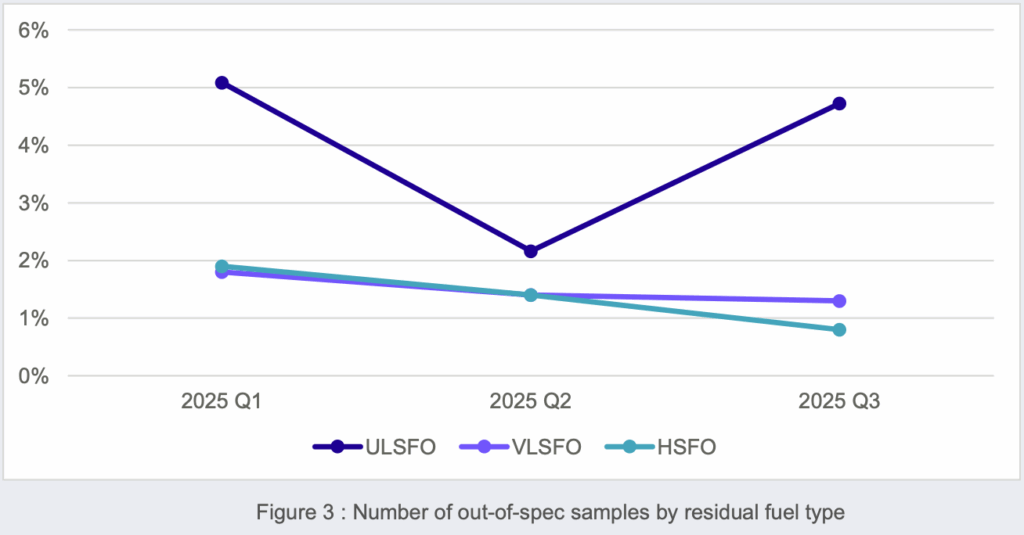

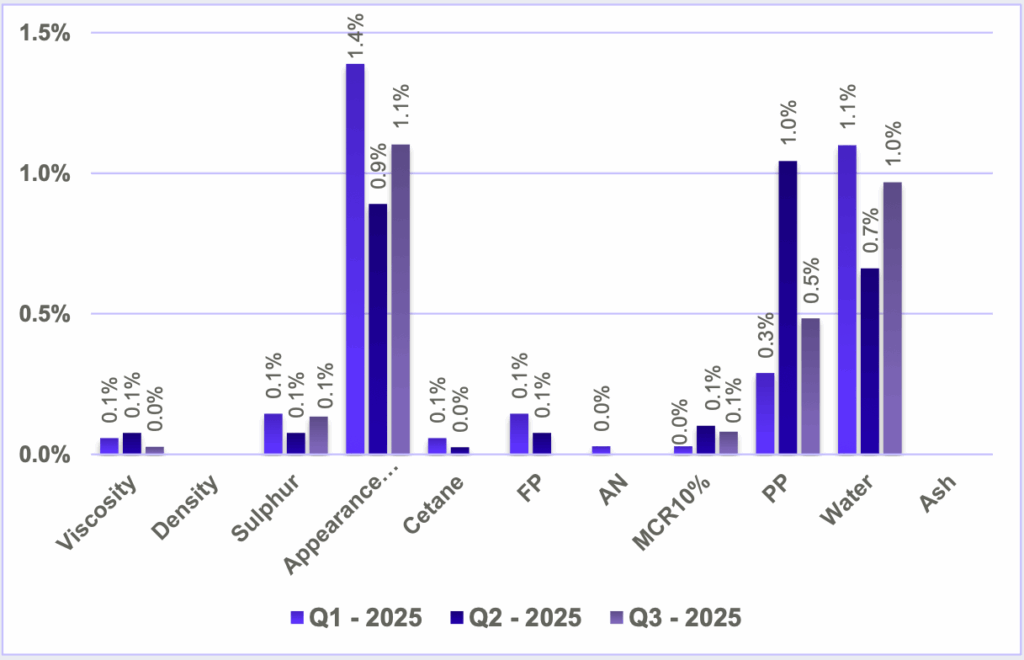

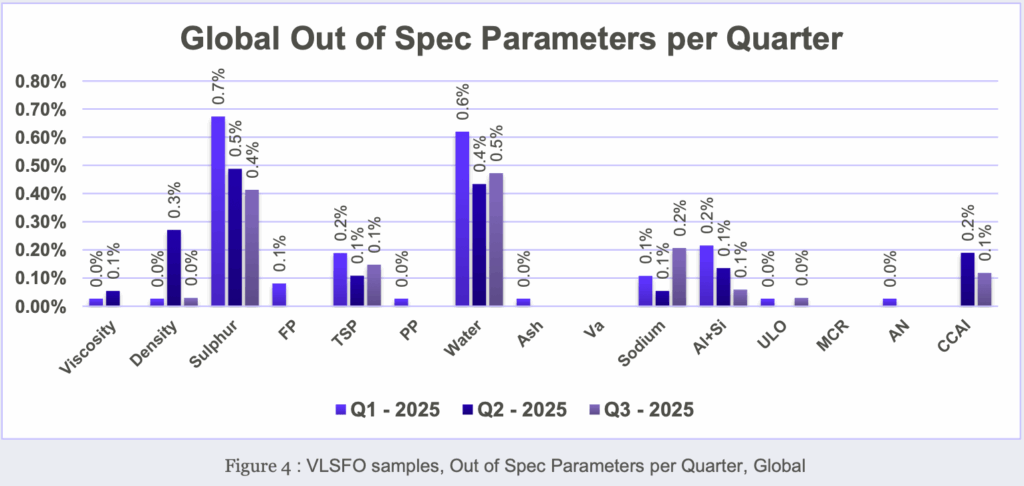

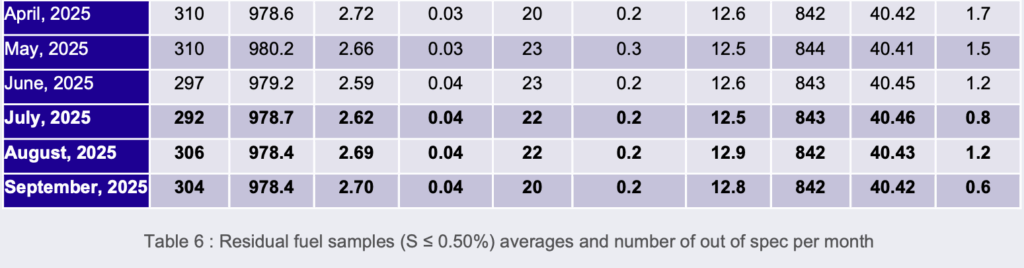

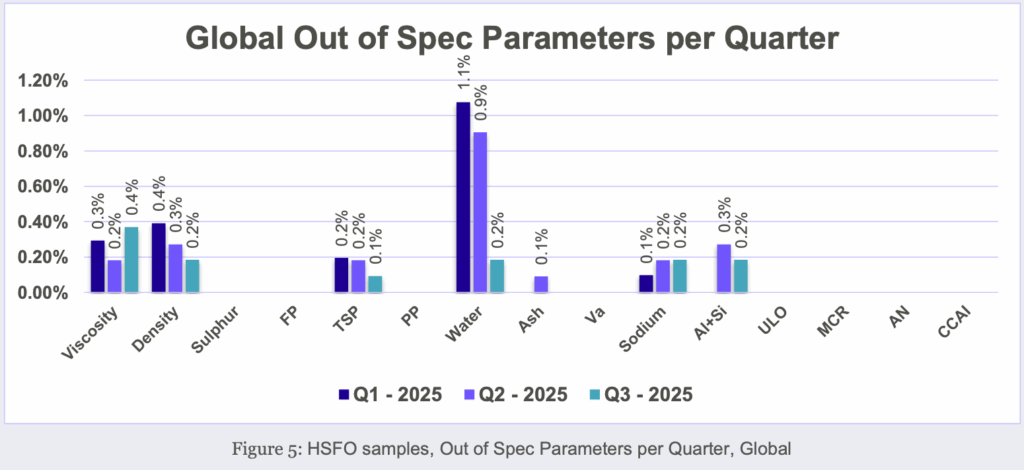

此外,与 2025 年第二季度相比,VLSFO 和 HSFO 的不合格样品数量均略有下降。相比之下,近 5% 的 USLFO 样品不合格,主要原因是硫含量,其次为沉积物和粘度 [图 3]。

2025年的馏分油

DMA 0.10%

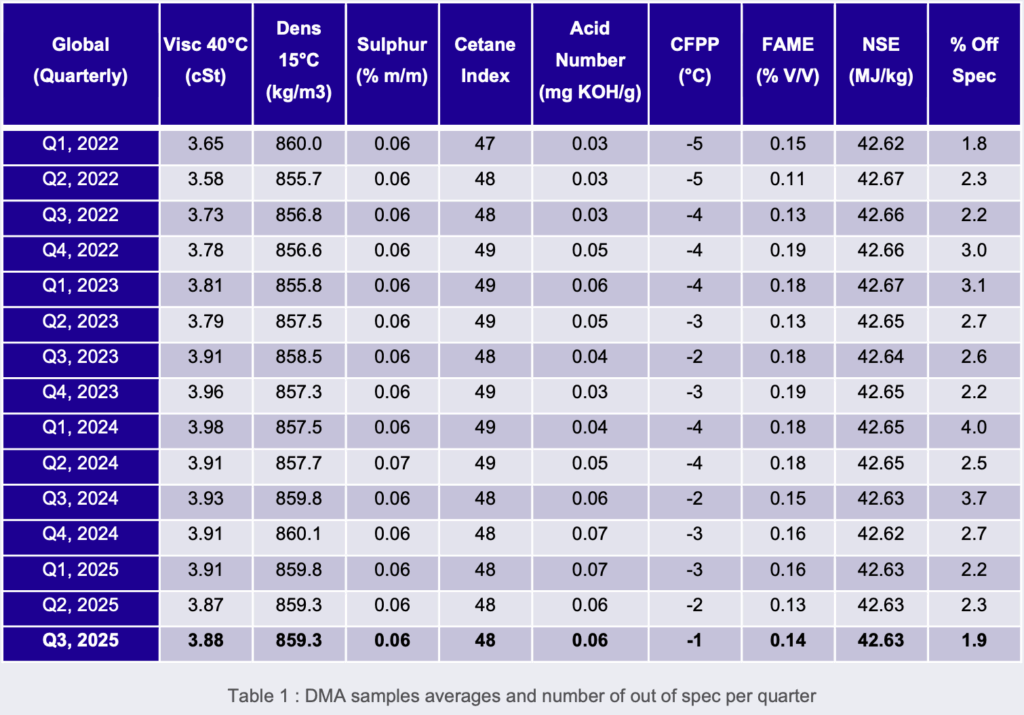

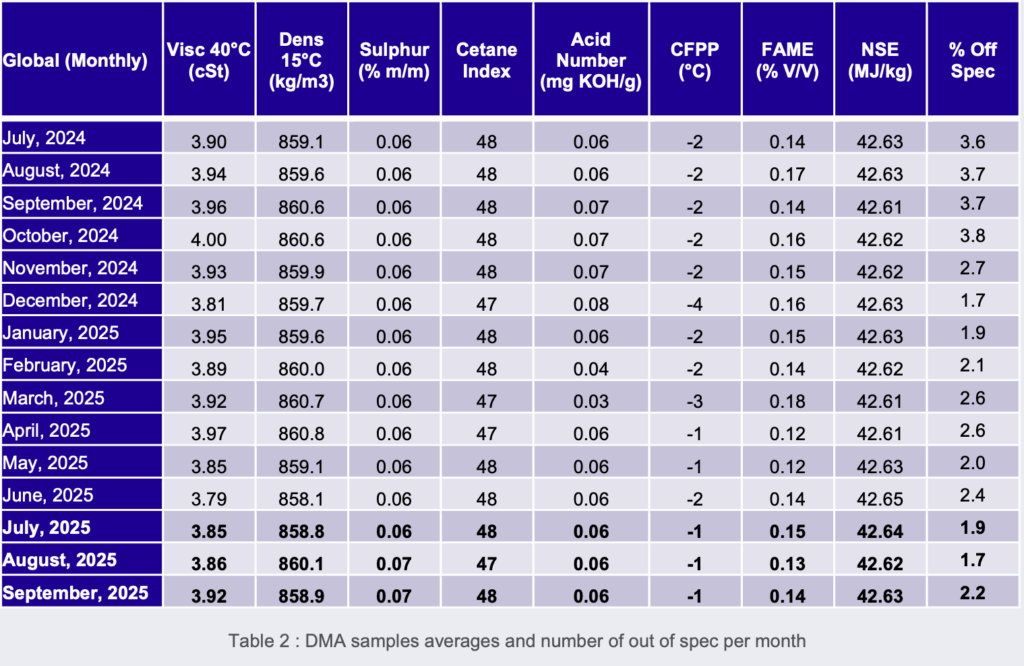

虽然DMA样本的季度平均值没有显著差异,但与前几个月相比,不合格交货的数量已显著减少[表1和表2]。

大多数的不合格 DMA 样品,源于其规格因倾点和水分含量(加上发现度)而不合格。请注意, 2025 年第二季度的倾点表现与夏季规格进行了比较 [图 4]。

2025年的残渣燃料

RMG380 0.50%

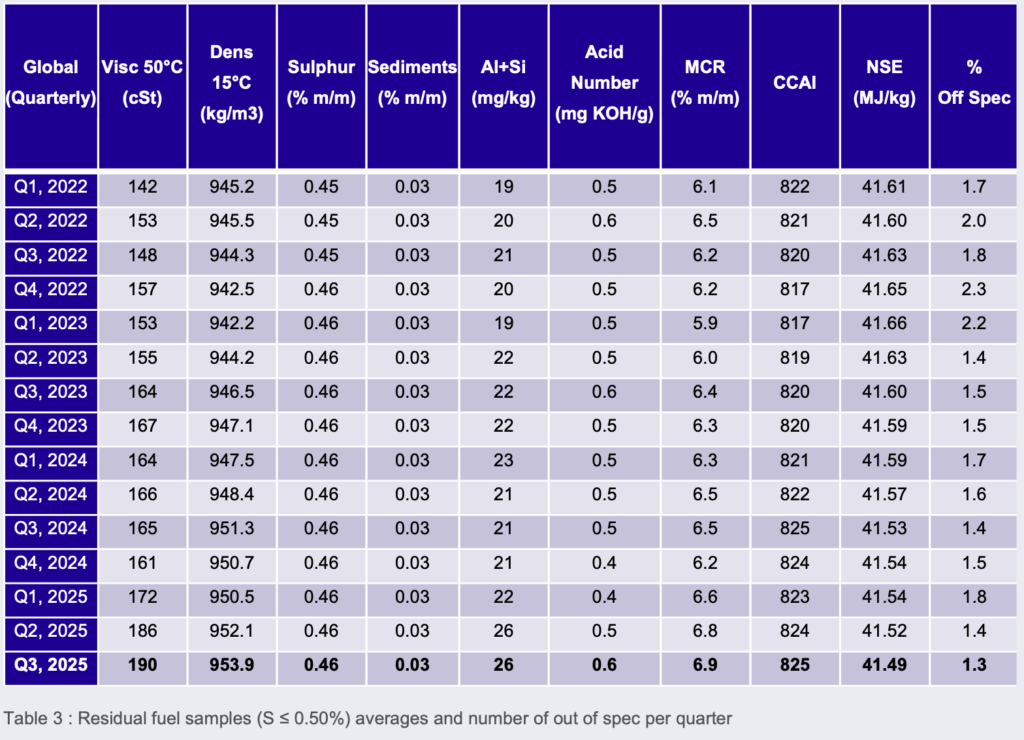

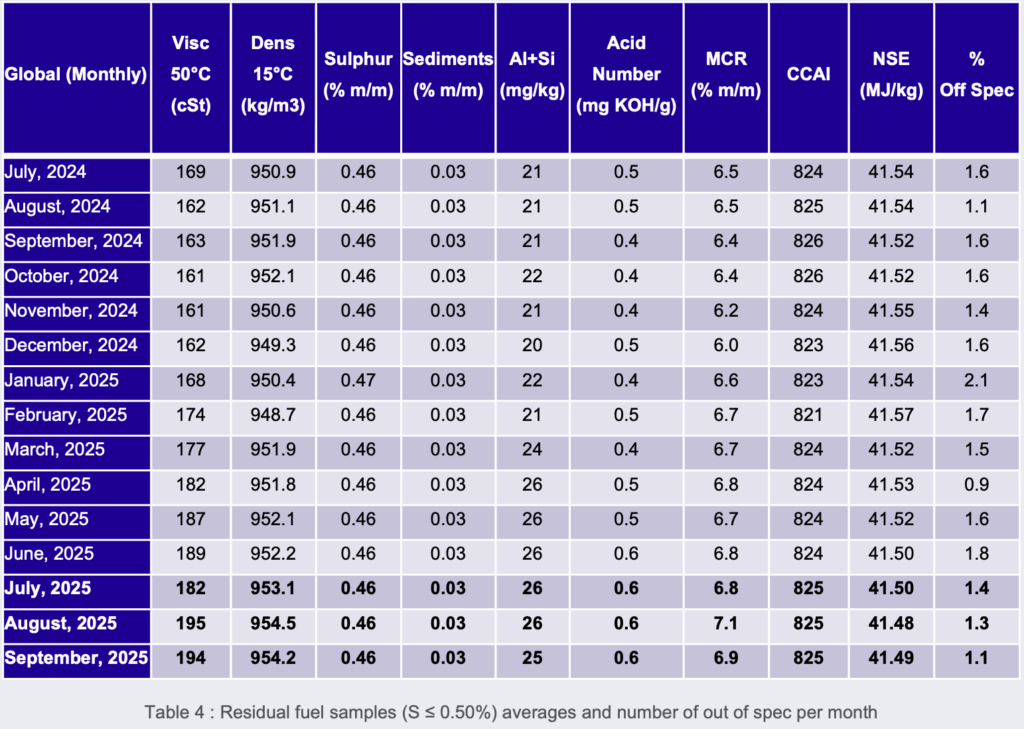

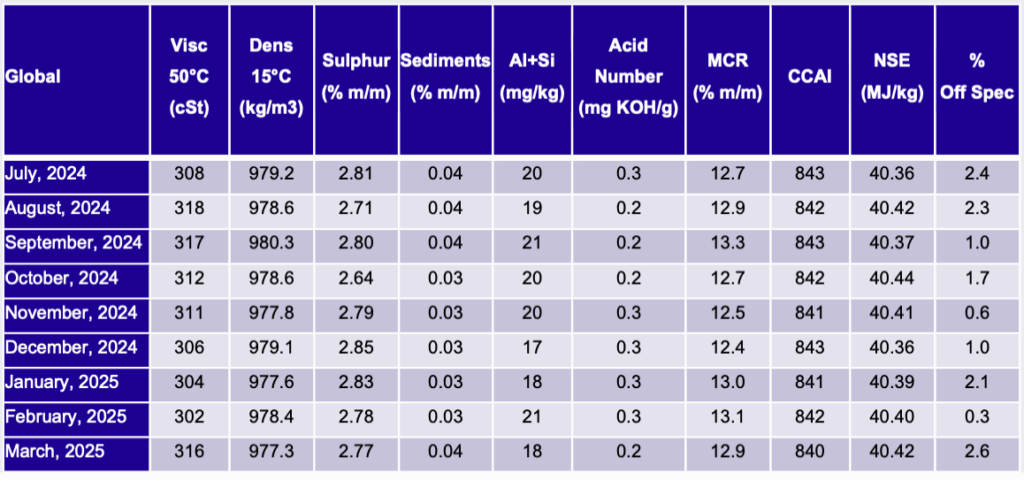

残渣样品,尤其是 RMG380 0.50%,平均黏度和密度已持续上升。此外,由于要达到 ISO 8217:2024 的最低粘度限值存在挑战,平均黏度的上升可能有助于推进 ISO 8214:2024 标准的采用。此外,平均催化剂颗粒(Al+Si)浓度也有所增加[表 3 和表 4]。因此,操作人员应注意潜在的气缸套/活塞环磨损,并确保燃油处理系统性能良好。

硫、水和沉积物是残渣燃料样品不合格的主要原因。2025年全年,催化剂颗粒(Al+Si)或硫含量不合格的样品比例已有所下降。

RMG380 >0.50%

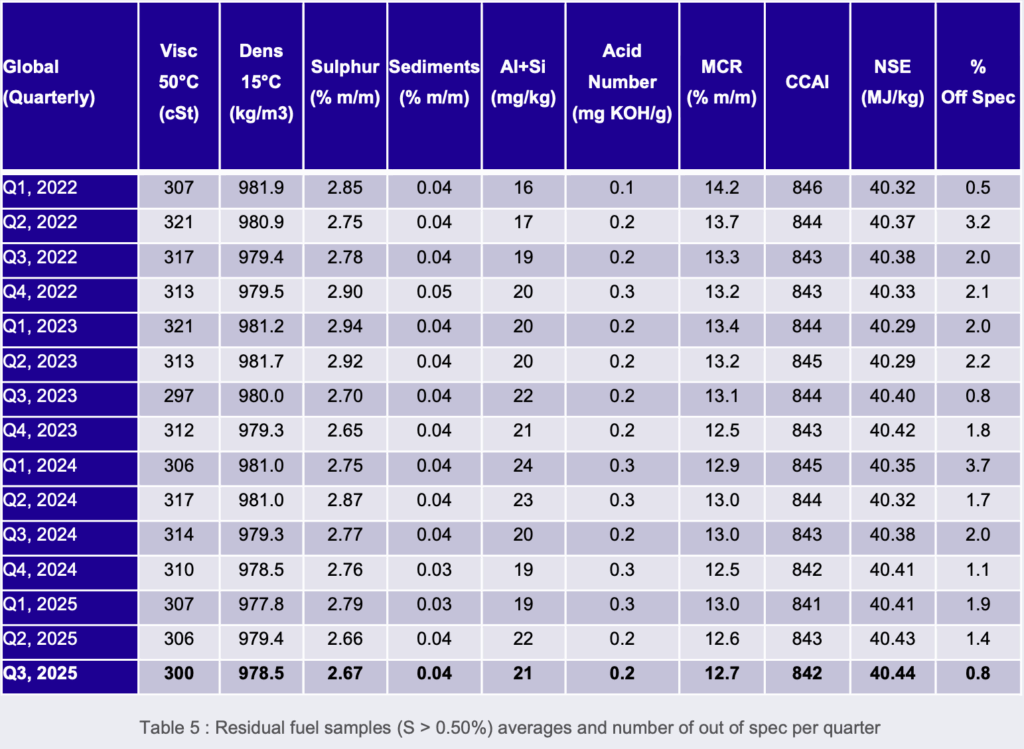

与 RMG380 0.50% 相比,HSFO(RMG380 > 0.50%) 交付量与前几个季度相比没有显著差异(表 5 和表 6)。

总体而言,2025 年第三季度不合格样品的数量与前几个季度相比已大幅下降。其中,水、密度、粘度和催化剂颗粒(Al+Si)为样品不符合规格的主要原因。

相关文章: 必维国际检验集团:VeriFuel燃料质量测试年度报告2024

图片来源:必维国际检验集团

发布日期:2025年10月23日

-

Alternative Fuels2 周 ago

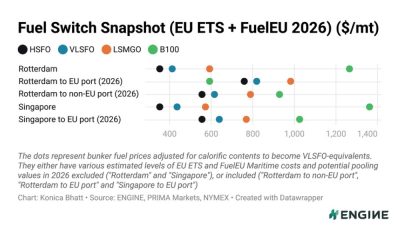

Alternative Fuels2 周 agoENGINE on Fuel Switch Snapshot:鹿特丹LBM价格优势扩大

-

Events1 周 ago

Events1 周 ago新加坡:多家船燃供应公司鼎力支持2026年女皇镇慈善晚宴 、筹款超过30万新元

-

Port&Regulatory2 周 ago

Port&Regulatory2 周 ago新加坡公布2025年港口运营业绩创历史新高、概述2026年计划

-

Alternative Fuels2 周 ago

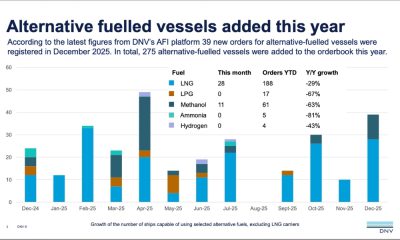

Alternative Fuels2 周 agoDNV:LNG动力集装箱船稳住全球新船订单中的替代燃料船比例

-

Bunker Fuel3 天 ago

Bunker Fuel3 天 ago满航专访:ElbOil 强调船用燃料行业的增长、可持续性和以人为本

-

Business6 天 ago

Business6 天 agoRiviera Marine 已与 The Bunker Firm Group整合为单一运营组织