Bunker Fuel Quality

FOBAS:ARA地区残渣燃油因钙含量过高/不合格而导致灰分超标

有船舶在 4 月下半月从 ARA 地区的港口加注了这些燃油,经检测,其灰分含量介于 0.102% 至 0.127%(质量分数)之间;其中,钙含量过高正是造成灰分不合格的主要原因。

劳氏船级社燃油分析和咨询服务机构(FOBAS)于周四(5 月 8 日)发布的一份公告披露了针对多种燃料进行检测的结果,并发现这些燃料的灰分含量高于 RMG380 等级燃料的 0.100%m/m 限值:

近日,FOBAS 对多种燃料进行了检测,并发现这些燃料的灰分含量高于 RMG380 等级所规定的 0.100%m/m 限值。同时,相关船舶是于 4 月下半月从 ARA(安特卫普、鹿特丹、阿姆斯特丹)地区的港口加注了这些灰分含量介于 0.102% 至 0.127%m/m的燃料。

这些燃料均为高硫残渣燃料(质量分数>0.50%),且性质非常相似,并似乎属于同一来源。

同时,所有这些燃料的共同点为钙含量高,并是导致其灰分不合格的主要原因;其中,钙含量范围介于116毫克/千克至181毫克/千克,而钠含量则介于50至86毫克/千克(也是相对较高)。此外,这些燃料的酸值 (TAN) 也较高,介于2.20至3.40毫克KOH/克。

一般上,同时出现高酸值(>2.00毫克KOH/克)和高钙含量都可归因于环烷酸。不过,环烷酸存在于原油中,通常不会对操作造成影响。无论如何,对一部分这些近期被使用的燃料进行的初步测试表明,燃料中确实含有环烷酸。

关于以上内容,还有一些需要澄清的要点:

- 首先,关于钙,需要注意的是,ISO8217 规定了钙的限量为 30mg/kg。然而,请务必注意标准中的详细说明,因为,钙的限量仅与磷或锌的限量(15mg/kg)同时适用,其中,后者用于衡量废润滑油(ULO)的存在,而并非单独限制钙的含量。

- 虽然钠的含量相对较高,但仍低于 RMG380 等级规定 的 100mg/kg限值。

- 此外,应注意的是,对于任何高酸值燃料,仅仅因为存在环烷酸,并不能排除燃料中存在任何其他污染或潜在问题的可能性。因此,使用此类燃料时,应特别注意燃油喷射设备的性能和部件状况。

- 虽然钙本身不会造成问题,但钙含量过高(如本文所示)会导致总灰分含量增加,并进而可能引发问题。其中,灰分的增加,可能会进一步导致燃烧后结垢和涡轮增压器喘振。因此,业者不应让灰分积聚在涡轮增压器、进气格栅、喷嘴和叶片中。

到目前为止,我们尚未收到任何关于使用此类燃料的运行问题报告,但,如发现上述燃烧后结垢问题的增加,则应特别给予注意和处理。同时,如果需要进一步研究其中酸性成分的性质,以确认它们仅为环烷酸,则应进行详细的气相色谱质谱(GCMS)分析检测。

图片来源: Unsplash的Louis Reed

发布日期:2025 年 5 月 9 日

Bunker Fuel Quality

BV发布《2025年VeriFuel船燃质量测试年度报告》

2025 年,不合格的ULSFO样品比例已显著增加。值得注意的是,约 90% 被交付的ULSFO来自欧洲港口,并其中约 60% 源于地中海港口。

法国检测、检验和认证公司——必维集团(Bureau Veritas,简称BV)近期向新加坡船燃资讯平台《满航》(Manifold Times)提供了《2025年VeriFuel船燃质量检测年度报告》(VeriFuel Fuel Quality Testing Annual Report 2025)。其中,该报告概述了船用燃油的质量、新兴趋势以及基于其所有实验室测试的燃油样品所达到的合规水平。以下为报告摘要:

质量趋势与对比:

2025年与往年对比

本部分对燃油质量、趋势和合规情况进行了逐年对比。

残渣燃油

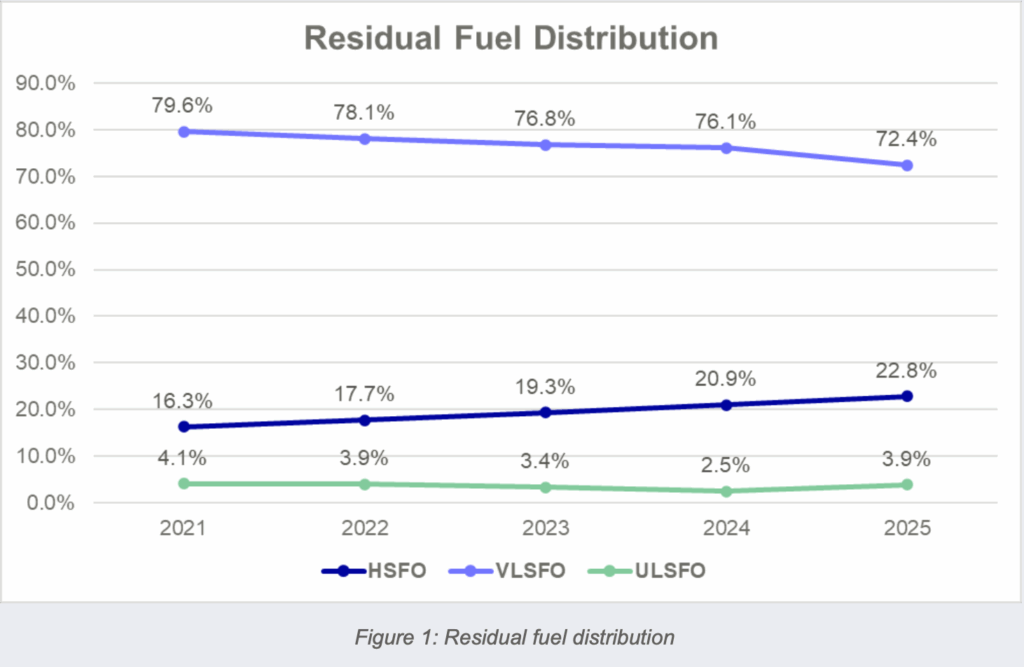

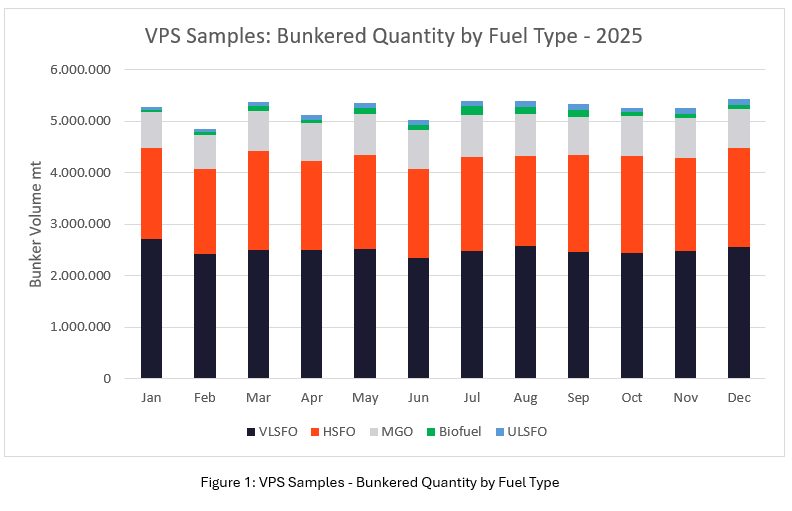

高硫燃油(HSFO)的交付比例持续上升,而地中海排放控制区(MedECA)生效则影响了超低硫燃油(ULSFO)的需求,并预计这一趋势将在未来几年持续推进。同时,极低硫燃油(VLSFO)的比例进一步下降,而生物残渣燃油的交付量则占总量的0.9%[图1]。

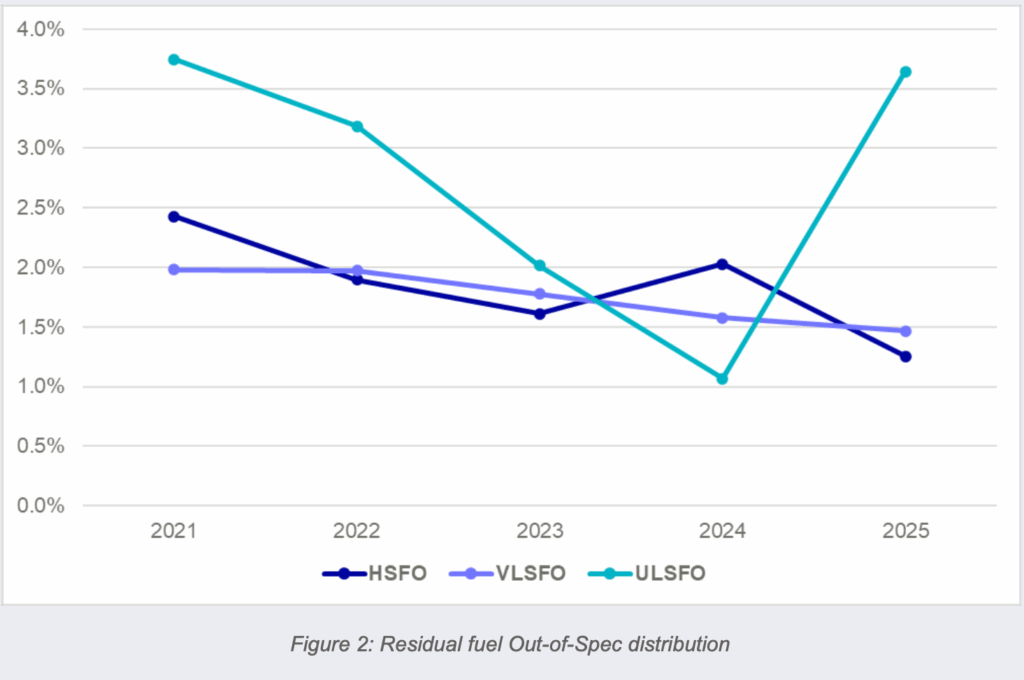

规格对比 [图 2]

- 2025 年ULSFO不合格样品数量较上年显著增加,主要原因是硫含量和沉淀物超标。

- VLSFO不合格样品数量逐年略有下降。

- 2025 年HSFO不合格样品数量有所下降,不合格主要原因为含水量、粘度和密度超标。

VLSFO

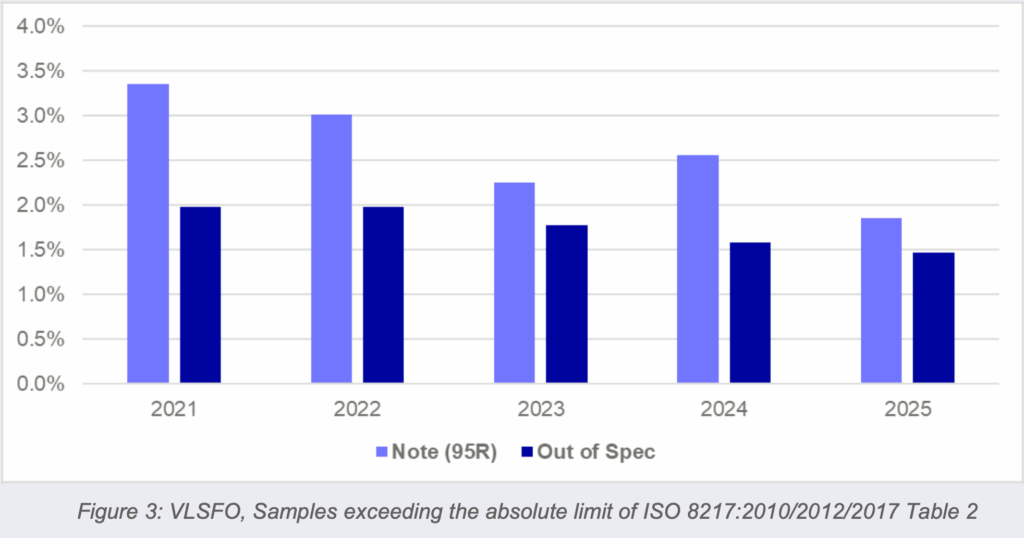

与往年相比,被判定为不合格的VLSFO样品比例略有下降。并且,落入95%置信区间内的样品数量下降更为显著,而表明了,与2024年相比,其整体一致性有所提高,边缘不合格率有所降低。[图3]

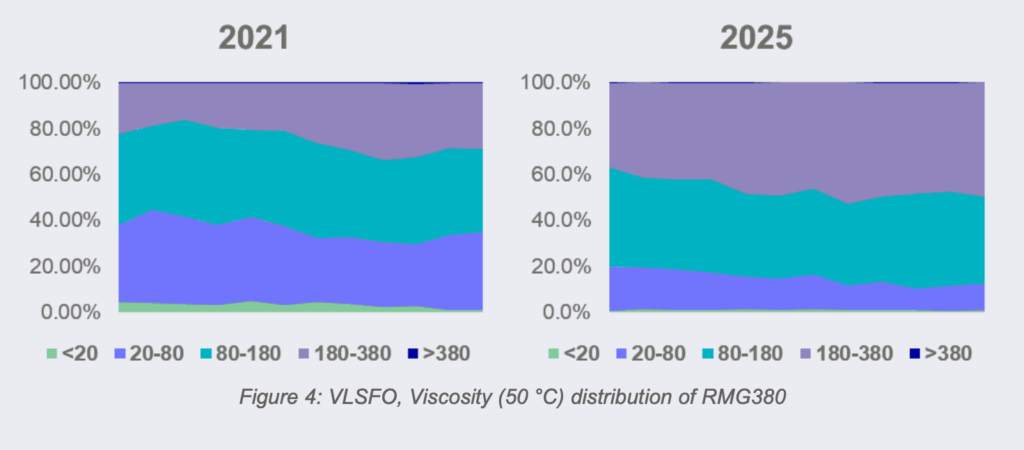

粘度趋势

自 2020 年面市以来,VLSFO 的平均粘度(50 °C)呈上升趋势。在 2025 年,这一趋势仍在持续 [图 4]。

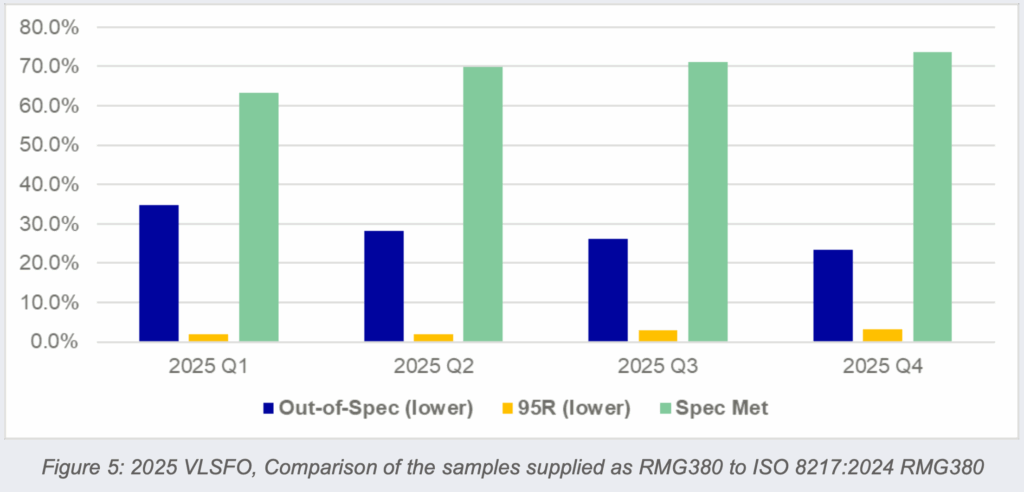

其中,ISO 8217:2024引入的最低粘度要求,是其中一项最重要的变化,对之前根据2010/2012/2017版标准被归类为RMG380的燃料产生了显著影响。在2024年,约有35%的RMG380燃料不符合ISO 8217:2024的最低粘度要求。到2025年,这一比例已降至约25%[图5]。

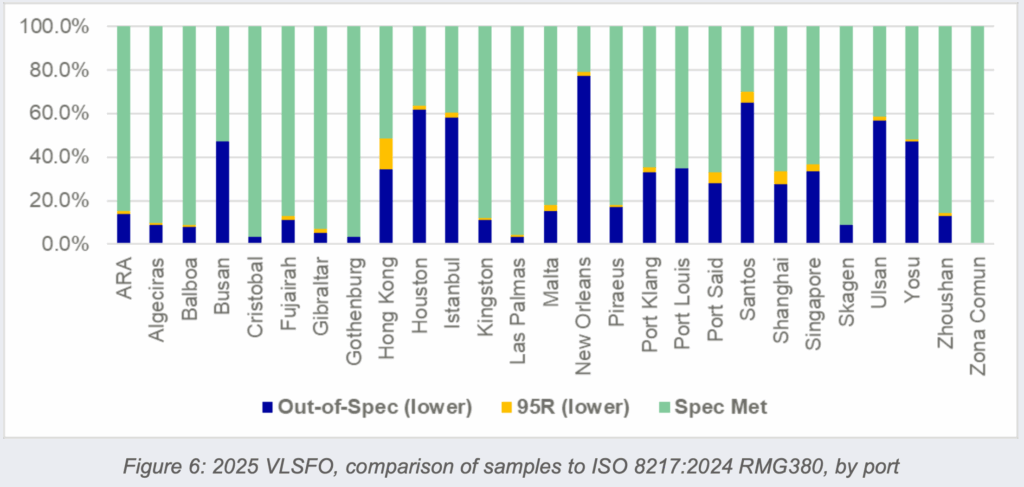

目前,不同地区供应的燃油在满足 ISO 8217:2024 标准方面存在显著差异[图 6]。在休斯顿、桑托斯、新奥尔良、釜山等主要加油港,约 65% 的燃油不符合 ISO 8217:2024 RMG380 标准,而在 Zona Comun、Cristobal、拉斯帕尔马斯等地区,则大部分燃油符合标准。同时,燃油不符合 ISO 8217:2024 标准的主要原因为粘度低于最低要求。

ULSFO

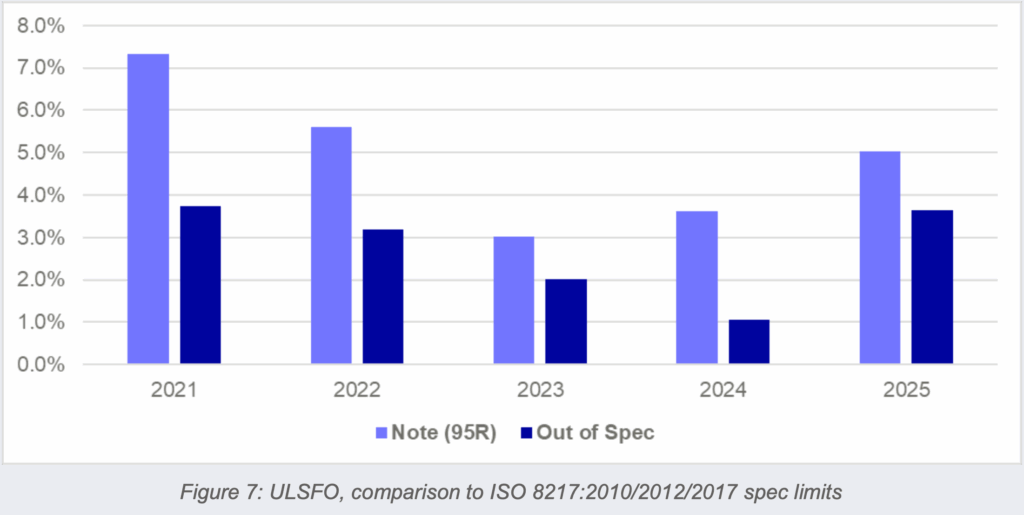

2025 年,不合格的ULSFO样品比例已显著增加。值得注意的是,约 90% 被交付的ULSFO来自欧洲港口,并其中约 60% 源于地中海港口。[图 7]

HSFO

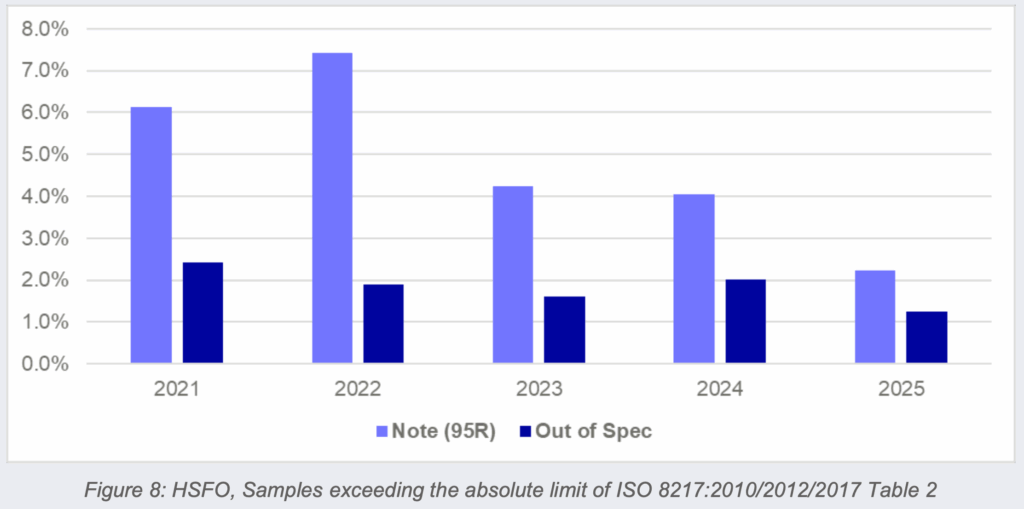

与 2024 年相比,2025 年HSFO不合格样品比例有所下降。其中,落入 95% 置信区间内的样品中,不合格样品的比例显著下降。[图 8]

馏分燃料( DMA 0.10% 硫)

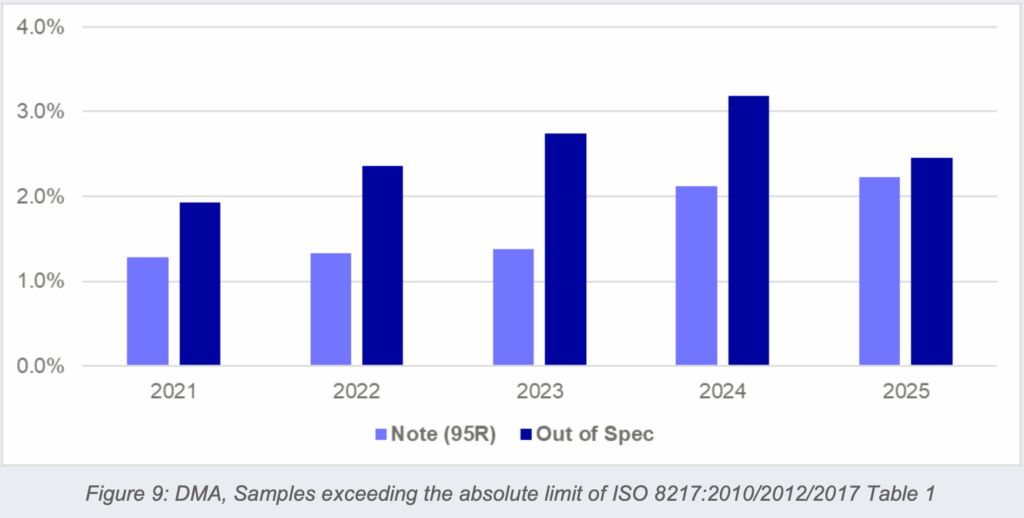

与 2024 年相比,DMA 不合格样品的比例有所下降,并标志着近年来的持续上升趋势已结束。然而, 落入 95% 置信区间内的样品比例继续上升,尽管 2025 年的增幅相对较小。[图 9]

相关文章: 必维国际检验集团:VeriFuel燃料质量测试年度报告2024

图片来源:必维国际检验集团

发布日期:2026年2月13日

Bunker Fuel Quality

LR:2025年下半年新加坡及主要港口船用燃料质量不合格事件激增

2025年下半年,包括新加坡、鹿特丹、安特卫普、中国香港和巴生港在内的主要港口频繁发生燃油质量不合格事件。

劳氏船级社(LR)于周四(2月12日)发布了其最新的燃油分析和咨询服务机构(FOBAS)燃油质量报告,报告期为2025年7月至12月。该报告显示,在全球多个最繁忙的加油枢纽港口,不合格船用燃油案例的发生频率和严重程度均已显著上升。

2025年下半年,包括新加坡、鹿特丹、安特卫普、中国香港和巴生港在内的主要港口,燃油质量不合格事故频频出现。

其中,12月份的不合格案例数量为2025年全年最高,并主要归因于硫含量过高、催化剂颗粒过多、沉淀物含量过高以及含水量过高等问题反复出现。

同时,馏分油也持续存在安全隐患。在Civitavecchia、Lisbon、Palermo和连云港等港口多次记录了闪点超标事件,其中,有多个样本的测试结果介于 47°C 至 55°C 之间,远低于 SOLAS 公约规定的 60°C 最低标准。

此外,该报告指向部分案例与陆基柴油流入船舶供应链有所关联,而强调了严格核查供应商和定期进行实验室闪点测试的必要性,尤其是在主要加油枢纽以外的地区。

劳氏船级社燃料专家顾问Murray Kirkwood表示:“2025 年底不合格事件的集中出现表明了全球船舶燃料供应链持续存在波动性。虽然,许多燃料仍符合规格,但年底事件的规模和严重程度却不容许任何松懈,并强调了谨慎处理燃料、建立健全的测试机制和积极主动的船上管理的重要性。”

《FOBAS 燃料洞察:2025 年下半年燃料质量报告》建立在劳氏船级社上半年分析的基础上。当下,该报告提供了最新数据、全新案例研究,并深入分析了在日益严格的环境法规(包括地中海硫排放控制区全面实施)和燃料配方持续变化的发展背景下产生的区域质量趋势演变。

此外,该报告也强调,积极主动的燃料管理在行业迈向2026年期间的重要性。随着欧盟排放交易体系推进扩展和FuelEUMaritime法规要求出台,运营商预计将面临更加复杂的燃料环境。并且,随着新的原料、生物燃料混合物和替代燃料进入市场,劳氏船级社指出,对稳健的船上燃料管理以及采取一致的取样、测试程序最佳实践的需求已日益增长。

注:FOBAS 2025年下半年燃料质量报告现已发布,可点击此处查看。

图片来源:劳氏船级社

发布日期:2026年2月13日

Bunker Fuel Quality

VPS 2025年船用燃料质量回顾探讨不合格和污染问题

VPS的Steve Bee详细回顾了2025年的船用燃料质量问题,并涵盖规格不合格、燃料污染问题以及甲醇和乙醇问题。

船舶燃料检测公司VPS集团的市场营销和战略项目总监Steve Bee于周一(1月26日)详细回顾了2025年的船舶燃料质量状况,并包括船舶燃料规格不合格、燃料污染问题以及甲醇和乙醇问题:

概述

2025年对于全球船舶燃料质量而言又是充满挑战的一年,除了脱碳立法几经波折,针对全球船东和运营商的要求也已日益提高。与此同时,传统化石燃料也引发了诸多质量问题。

由于面对来自美国和沙特阿拉伯等国的强烈反对,国际海事组织(IMO)已押后一年针对净零框架(NZF)进行投票。因此,这已使得航运排放监管的下一步走向充满不确定性,而需要重新进行谈判以克服各国之间根深蒂固的分歧。

不过,其他脱碳监管领域也在持续推进,其中,国际海事组织(IMO)正在对碳排放指数(CII)评级进行斟酌,并已就2030年前的年度减排系数达成一致,但即将来临的第二阶段仍存在许多问题需被讨论。同时,地中海排放控制区(ECA)已于2025年5月生效,而加拿大北极地区、挪威海和东北大西洋排放控制区也即将生效。此外,在欧盟排放监管方面,欧盟排放交易体系(EU ETS)的分阶段实施仍在继续,并将于2026年1月进一步加快实施;而FuelEU Maritime法规也已于2025年1月生效,其标准将在未来几年内逐步收紧。

当下,替代燃料的采用率持续上升,能够使用替代燃料的船舶在投资订单中占比超过一半。预计,到2030年,全球船队近20%将具备替代燃料能力。

同时,VPS公司在2025年测试了交付给船舶的120万吨生物燃料,相对2024年增长了50%。此外,甲醇燃料和乙醇燃料测试需求也已有所增加。

目前,国际海事组织(IMO)延迟NZF投票加剧了航运业的监管不确定性,并可能在短期内对燃料选择产生一定影响,因为,现在缺乏了明确的信号来推动对“绿色”技术的更大投资。

然而,“绿色”船队更新仍然是某些行业(尤其是集装箱船)新船建造需求的关键因素,并预计仍将是一个普遍的潜在主题,在船队老化和行业努力减少排放的发展背景下正推动投资决策。

此外,灵活性和选择性也是当前的关键主题,其中,脱硫装置(已安装在30%的船队中)、“环保”发动机(36%)和节能技术(44%)的普及率正持续上升。

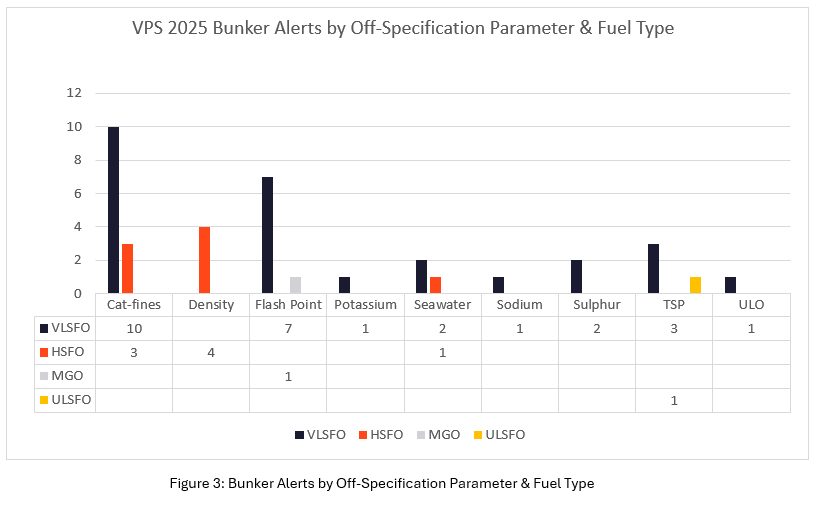

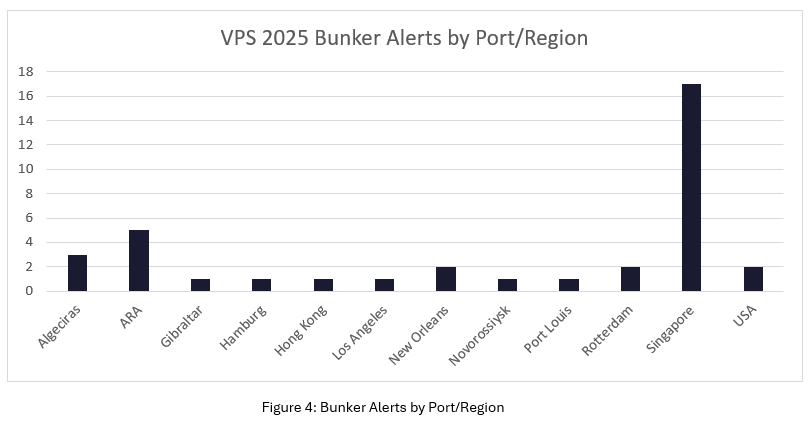

而在化石燃料方面,VPS在2025年发布了37个燃油警报,相对2024年增加了37%,其中,极低硫燃料油(VLSFO)是需发布最多警报的燃料类型,而新加坡,则是提供潜在问题燃料最频繁的港口/地区。 在8月份,VPS发现VLSFO中催化剂颗粒含量普遍偏高,而导致在美国东海岸、新加坡、阿尔赫西拉斯港和路易港等地发布了七份燃油警报,而催化剂颗粒含量则介于62ppm至176ppm之间。其中,这一问题凸显了采用燃油系统检测服务的重要性,以能够为船舶提供更高级别的保护并降低风险。此外,VPS也发现多起闪点问题,主要与馏分油有关,但VLSFO 和高硫燃料油(HSFO)也存在类似问题。

另外,VPS通过其先进的化学筛查服务,检测到残渣基化石燃料受到腰果壳油(CNSL)污染。如果这种非挥发性有机化合物在燃烧前未被检测到,可能将会导致燃油泵、排气系统和选择性催化还原(SCR)装置出现故障。

2025年船用燃料结构

2025年全年,根据VPS实验室收到的样品检测结果,船用燃料总量超过6300万吨,平均每月525万吨。其中,极低硫燃料油(VLSFO)是最常用的船用燃料,占总使用量的47.6%,其次是高硫燃料油(HSFO,34.4%)、船用轻柴油(MGO,14.4%)、生物燃料和超低硫燃料油(ULSFO,1.8%)。其中,在生物燃料使用量方面,VPS检测的样品显示,2025年的生物燃料使用量已从2024年的805,808吨增至1,203,760吨(增长50%)。

ISO8217检测

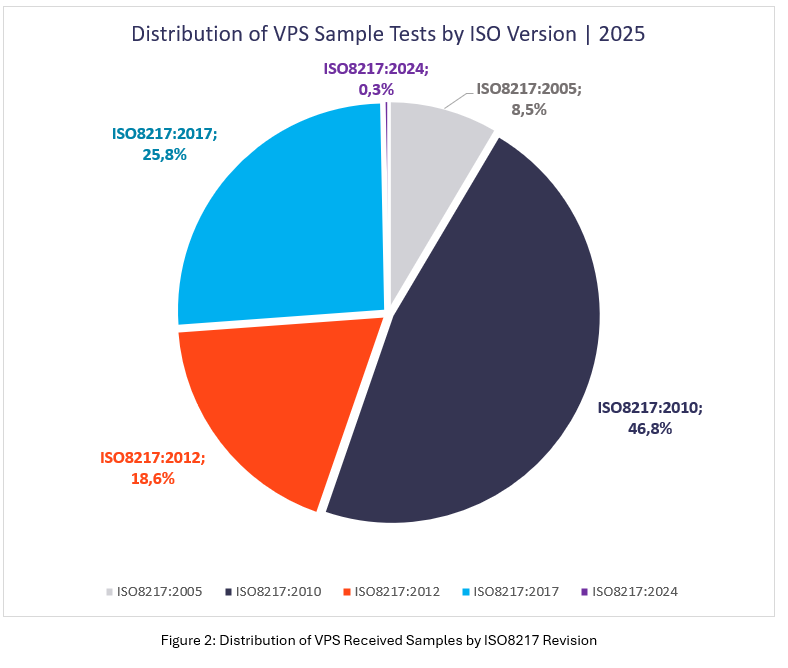

尽管,国际船用燃料质量标准ISO8217的最新第七版已于2024年5月发布,但VPS发现,按照最新标准采购的燃料仅占所收到样品总数的0.3%左右。而事实上,我们所收到按照最新标准采购的样品也均为生物燃料。

令人惊讶的是,VPS在2025年所收到用于检测的样品中,仍有超过8%是按照ISO8217:2005标准被采购。其中,该标准已有20多年的历史,已不适用于大不相同的当代燃料。因此,按照该标准采购燃料的船舶将面临更大的损害和环境违规风险。

目前,大部分的船用燃料仍按照ISO8217:2010/12标准采购(占65.4%),而该标准,也已有约15年的历史,与最新标准相比,其对船舶的保护力度会更低。因为,即使是已有 8 年历史的 2017 年规范,也没有对应0.50% 或 0.10% 含硫量燃料的规定,且仅占受测试燃料的 26%。

VPS燃油警报

燃油警报(Bunker Alert)旨在凸显VPS针对特定港口特定等级/类型燃油的特定测试参数所发现的短期燃油质量问题。该服务能为客户提供宝贵的信息,帮助其避免在特定港口或区域使用潜在问题燃油,以进一步保护资产和船员。

在2025年,VPS共发布了37份燃油警报,而在2024年仅为27份,增幅达37%。

2025年的燃油警报涵盖所有船用化石燃料等级,其中,VLSFO问题最为严重(27份),其次是HSFO(8份)、MGO(1份)和ULSFO(1份)。

同时,燃油警报涵盖了9个不同的测试参数:催化剂颗粒(13份)、闪点(8份)、总悬浮颗粒物(TSP)(4份)、密度(4份)、海水(3份)、硫(2份)、钠、钾和ULO。

新加坡占2025年所发布燃油警报总数的46%,是一个异常高的比例。而中国,则在这一年没有任何燃油警报。

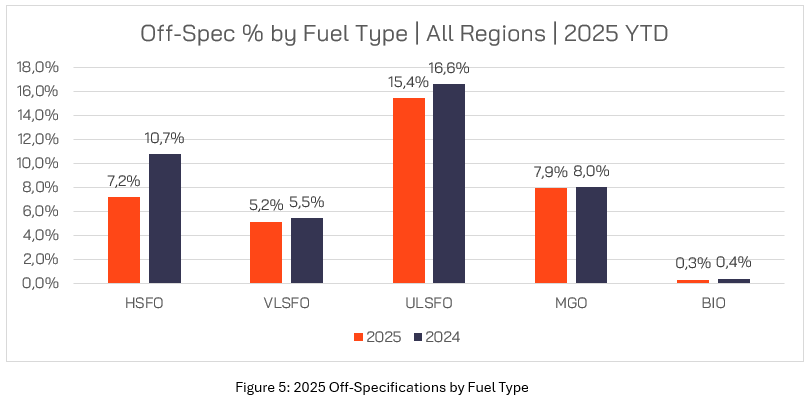

2025年船用燃料不合格情况

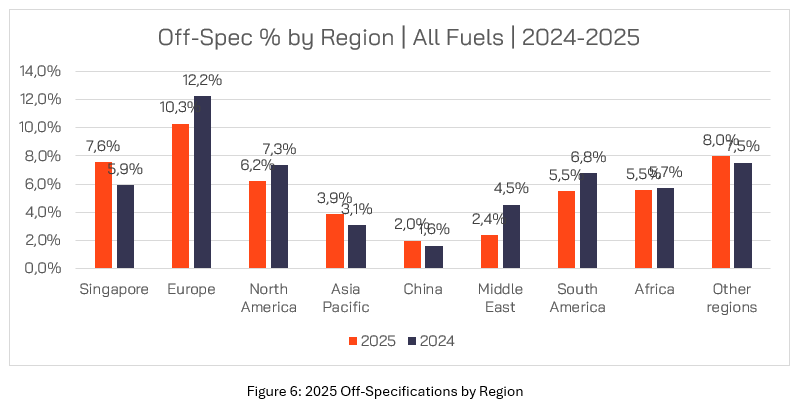

尽管VPS在2025年发布的燃油不合格警报数量相对2024年增加了37%,但,按燃料等级划分的总体不合格率,实际上,包括HSFO、VLSFO、ULSFO、MGO和生物燃料已相对2024年有所改善。其中,HSFO的改善最为显著,从2024年的10.7%已降至2025年的7.2%。

从区域来看,欧洲仍然是不合格燃油供应量最高的地区,尽管,2025年不合格燃油的比例较2024年有所改善,已从12.2%降至10.3%。相对地,新加坡的不合格燃油率却已从2024年的5.9%上升至2025年的7.6%。

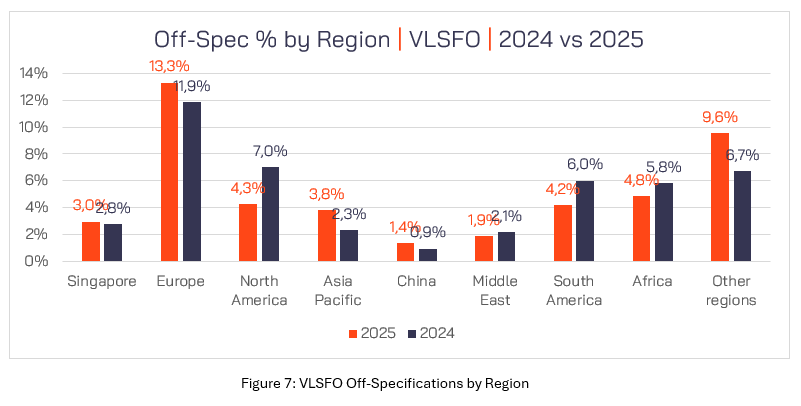

极低硫燃料油 (VLSFO) 质量

作为最广泛被使用的船用燃料类型,VLSFO 几乎占 VPS 测试燃料总量的一半。就质量而言,VLSFO 在 2025 年的不合格率达到 5.2%。而在这 5.2% 的不合格 VLSFO 之中,欧洲的不合格 VLSFO 占比均在 2025 年(13.3%)和 2024 年(11.9%)为最高。同时,作为特定区域,非洲不合格 VLSFO 占比位居第二,在2025 年的被测试燃料有 4.8% 至少存在一项不合格参数,而 2024 年的这一占比则为 5.8%。接下来,北美地区的不合格 VLSFO 占比位居第三,在2025 年达 4.3%,而在2024 年则为 7%。

注:VPS 的完整回顾文章请点击此处查看。

图片来源:VPS

发布日期:2026年1月27日

-

Bunker Fuel4 天 ago

Bunker Fuel4 天 agoENGINE:欧洲和非洲船用燃料供应情况(2026年2月18日)

-

LNG Bunkering2 周 ago

LNG Bunkering2 周 ago中国:中集太平洋海工新获三艘LNG加注船订单

-

Winding up2 周 ago

Winding up2 周 ago新加坡:Xihe Capital旗下Da Shun Shipping召开债权人会议

-

Vessel Arrest2 周 ago

Vessel Arrest2 周 ago马来西亚:MMEA在马六甲水域扣押一艘载有非法柴油的油轮

-

Business2 周 ago

Business2 周 ago新加坡金融科技公司129Knots计划在18个月内投资2亿美元扩大船燃板块规模

-

Bunker Fuel Availability2 周 ago

Bunker Fuel Availability2 周 agoENGINE:欧洲、非洲船用燃料供应情况(2026年2月11日)